Étiquette : Chalybes

Et l’Homme créa l’acier…

Par Karel Vereycken, novembre 2013.

Le 12 octobre 2013, Alain Vigneron, un travailleur belge d’Arcelor Mittal, mettait fin à ses jours. Dans une lettre « Monsieur Mittal m’a tout pris », il faisait ses adieux à sa famille et ses proches, et appelait le gouvernement belge à sauver les milliers d’emplois qui sont menacés. Nous attendons toujours une réponse politique à la hauteur de la situation. Nous lui dédions ce dossier sur la transformation, au travers de l’histoire, de la production des métaux.

Crédit : Pierre Heckler

En France, tout comme ailleurs en Europe, laminés par une mondialisation financière qui détruit tout sur son passage, les aciéries ferment (Gandrange), les hauts fourneaux s’éteignent (Florange) et les chantiers navals (STX), aussi bien que ce qui a survécu comme production automobile (PSA), menacent de péricliter.

Les politiques, les financiers et les énarques de Bercy, au lieu d’engager un combat contre la finance folle et une véritable reconversion industrielle vers les technologies du futur (spatial, nucléaire, coussin d’air, nanotechnologies, etc.), nous proposent, sous prétexte d’une lutte contre un dérèglement climatique dont les véritables causes restent à établir, de décarboner notre production.

Sur ce site, nous avons documenté comment une transition énergétique qui prend comme objectif une économie « zéro carbone » est vouée à l’échec.

Ici, nous nous proposons de montrer en quoi la formule populaire selon laquelle « les écologistes veulent nous ramener au Moyen-âge », qui peut sembler délibérément excessive, est finalement assez justifiée, au-delà d’une simple façon de parler. Car sans acier, nous reviendrons, au mieux, à l’âge de pierre !

Sans énergie, pas d’humanité

Pour le comprendre il faut maîtriser les rudiments d’une culture industrielle.

Pour introduire le sujet il faut rappeler que la survie de l’humanité dépend et dépendra toujours de sa capacité à effectuer, grâce à la créativité humaine, des bonds qualitatifs dans sa maîtrise des flux d’énergie de plus en plus denses.

Initialement réduit à mettre simplement à profit le mouvement aléatoire de grandes masses de matières (le vent, l’eau, etc.), l’homme, grâce à sa maîtrise du feu et de l’atome, a découvert comment agiter lui-même la matière.

Ensuite, il apprend, avec la vapeur produite à partir d’une source de chaleur, à générer de l’énergie mécanique aujourd’hui transformable en électricité. Enfin, avec des moteurs à combustion chimique, il obtient directement de l’énergie mécanique.

Dans ce long processus historique, l’homme s’approprie non seulement des combustibles toujours plus denses (bois, charbon, pétrole, gaz et ensuite – par un saut équivalant à 100 000 fois plus en termes de densité – uranium, hydrogène, hélium, etc.) mais améliore les procédés pour les exploiter.

La création de matériaux nouveaux

Signature de cette maîtrise croissante des flux de densité d’énergie toujours plus élevés et des températures de plus en plus élevées qui accompagnent ce processus, la création de matériaux nouveaux, totalement absents de la nature, en premier lieu des alliages de métaux tels que le bronze, le laiton, et plus récemment l’acier.

Vu l’impact révolutionnaire que subit une société qui se transforme, se repense et se réorganise autour de l’utilisation de ces métaux, les archéologues ont classé les âges de l’humanité en fonction du paradigme des métaux dont une civilisation se servait à une époque donnée.

Les origines de la métallurgie

Bien que de nouvelles recherches estiment que l’Afrique a été l’un des berceaux majeurs de la métallurgie, son apparition précoce au Proche-Orient, en Mésopotamie, et sur le plateau anatolien (Turquie) est bien documentée. Berceau de l’humanité, cette grande région sera pendant des millénaires le creuset historique où s’opéreront les sauts qualitatifs de la métallurgie.

Chronologiquement, l’on parle de l’âge du cuivre, l’âge de bronze et l’âge de fer. Cependant, et bien peu de membres de notre civilisation actuelle en sont hélas réellement conscients, nous vivons dans un âge beaucoup plus avancé que l’âge de fer : celui de l’acier.

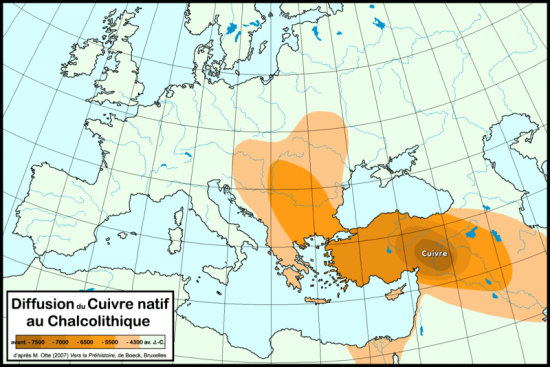

1. L’âge de cuivre (-5500 à -3000 av. JC) ou chalcolithique (de chalco, cuivre et lithos, pierre) désigne les sociétés néolithiques qui utilisent la pierre mais s’ouvrent petit à petit à l’usage des premiers métaux : le cuivre et l’or. Les plus anciennes traces d’une culture ayant employé ces deux métaux ont été retrouvées en Bulgarie, à Varna, une localité située aux abords de la mer Noire. On y trouve quelque deux cents sépultures (4600 et 4200 ans avant JC) contenant de nombreux objets (parures, armes, offrandes).

La fonte de ces nouveaux métaux est rendue possible grâce au progrès des fours pour la cuisson de la céramique, qui permet d’atteindre des températures élevées (l’or fond à 1084° Celsius, le cuivre à 1054°). Cependant, leur utilisation précoce s’explique surtout par le fait qu’ils sont constitués d’une matière « ductile », c’est-à-dire malléable, donc pouvant se prêter au travail d’outils en pierre par martelage à froid. Mondialisation précoce. Bien que l’épicentre de l’âge de bronze se trouve au Moyen-Orient et en Mésopotamie, l’étain pour produire le bronze était importé d’Angleterre et transporté par la Loire et la Saône.

2. L’âge de bronze (3000-800 av JC). À partir de la production du cuivre, il sera possible de procéder à des alliages. En incorporant 10 % d’étain dans le cuivre, on obtient du bronze, si on se sert du zinc, c’est du laiton. Pour disposer de bons outils et d’armes solides, l’on obtient avec le bronze un métal plus dur que l’or et le cuivre. Ironie de l’histoire, la production du bronze témoigne d’une mondialisation précoce des échanges et d’une complexité grandissante des processus de production.

Car au Proche-Orient (Égypte, Israël, Jordanie et Mésopotamie), où l’âge de bronze connaît ses débuts, les mines d’étain font défaut. On fait venir le minerai des mines de Cornouailles en Angleterre, effectuant un voyage de plus de 5000 kilomètres, passant notamment par la Loire et la Saône en France… La métallurgie du fer est apparue au Proche-Orient à partir de 1500 ans avant JC avant de rayonner au-delà.

3. L’âge de fer (-1500 au Proche-Orient, -900 en Europe). La première apparition du fer se situe entre 1650 et 1700 avant notre ère, chez les Hittites et les Chalybes, peuples d’Asie mineure, une région riche en mines de fer. Ils transmettront leur savoir-faire aux Étrusques et aux Gaulois.

4. L’âge d’acier (1709 à aujourd’hui). Comme nous l’avons dit, nous vivons aujourd’hui dans un âge beaucoup plus avancé que l’âge de fer : l’âge d’acier. Ce métal, inexistant dans la nature, possède des propriétés extraordinaires. Pour s’en rendre compte, il faut d’abord savoir de quoi l’on parle. Qu’entend-t-on par acier ?

La question s’est posée de façon brutale au XVIIIe siècle. Avant la Révolution, la France importait l’essentiel des produits sidérurgiques. Une fois en guerre contre l’Allemagne et l’Angleterre, ces pays, en bonne logique, refusaient de nous approvisionner en acier, un alliage de fer et de carbone, totalement stratégique pour nos capacités militaires.

Dans l’urgence, reprenant le travail de Réaumur, Monge, Berthollet et Vandermonde analysent avec grand soin les alliages du fer avec le carbone, définissant la différence chimique entre le fer, la fonte et l’acier.

Aujourd’hui, ces différences s’établissent comme suit :

- Fer. En dessous de 0,025 % de carbone, le fer est ductile. Le fer forgé a son utilité mais l’on ne peut pas en faire ni des ponts, ni des armes ni des pièces de machines ;

- Fonte. Si le taux de carbone varie entre 2,1 et 6,67% (taux de saturation) il s’agit de fonte. Ce métal, saturé de carbone, est très dur, utile pour certains usages (balle à canons, tuyaux d’égouts, etc.), mais très cassable.

- Acier. Entre les deux, c’est-à-dire entre 0,025 et 2,1%, l’on a de l’acier qui est en même temps très dur et quasiment incassable. C’est le secret de la révolution industrielle.

Production artisanale et industrielle

Pour comprendre l’histoire de l’acier, différente de celle du fer, il faut d’abord examiner comment l’on peut le produire. Pour faire simple, disons qu’il existe deux grandes méthodes :

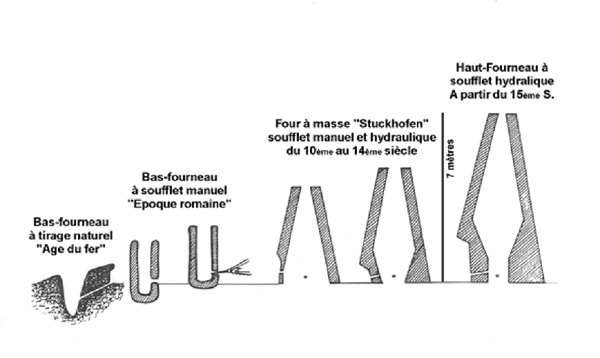

A. Production artisanale. Avec des efforts presque surhumains, l’on peut obtenir de façon artisanale dans un « bas fourneau » de l’acier par la méthode dite de « de réduction directe ». Le foyer du bas fourneau, enterré dans le sol, dépasse rarement 50 cm de diamètre. Le bois, disposé en couches horizontales en alternance avec le minerai, est le seul combustible utilisé pour réduire le minerai de fer.

Afin d’assurer l’apport en oxygène nécessaire à la combustion et d’augmenter la température au sein du fourneau, le foyer communiquait avec la surface par une tuyère.

A des températures ne dépassant pas les 900° Celsius, le fer produit est ramolli et non fondu et les pertes sont assez importantes. Après la démolition du fourneau, l’on retirait le fer du foyer. On appelle « la loupe », le métal ainsi obtenu sous la forme d’une masse spongieuse et pâteuse contenant de très nombreuses scories.

Pour éliminer ces dernières, l’on va marteler la loupe et souder les atomes/particules de fer entre eux/elles. Grâce à un long travail de martelage, les forgerons indiens et armuriers syriens, chauffant leurs fours avec du charbon de bois, vont réussir à durcir le métal en y incorporant un peu de carbone. L’acier est un alliage savant entre le fer et le carbone. Pour en produire en grandes quantités, on utilise la méthode « indirecte ». Une fois produite « la fonte », il faut la « décarboner » pour en faire de l’acier.

B. Production industrielle. Pour réduire le coût et le temps de production de l’acier, l’homme va construire des « hauts fourneaux » permettant de produire de l’acier par une méthode opérant en deux temps, appelée méthode de « réduction indirecte », parfois qualifiée de « méthode wallonne », car pratiquée entre Sambre et Meuse depuis le XVIe siècle.

Dans un premier temps, en entassant charbon de bois et minerai de fer dans un haut fourneau, il s’agit de porter la température de l’ensemble à un niveau supérieur à 1535° Celsius, température de la fusion du fer. L’on peut alors couler le fer liquide dans des moules. Le métal obtenu est appelé « la fonte ».

Dans un deuxième temps, pour transformer cette fonte, qui s’est abreuvée de carbone, l’on doit la « décarboner » et l’affiner par différents procédés. Au lieu du martelage, le laminage va également aider à la production d’acier de bonne qualité.

Cinq Révolutions

Comme on l’a constaté, ce passage de la production artisanale à la production industrielle implique une augmentation de 50% des températures. L’on passe d’environ 1000°C à plus de 1500°C.

Pour y parvenir, plusieurs révolutions ont permis d’augmenter les flux de densité énergétique :

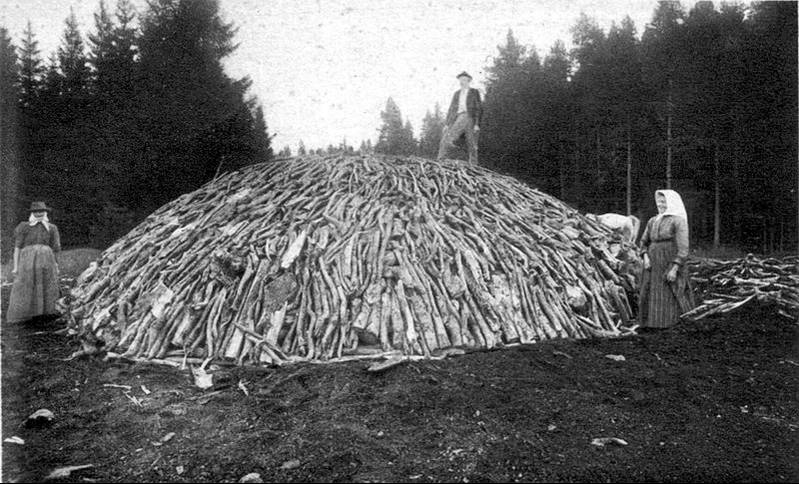

1. Première révolution du combustible grâce au charbon de bois. La première révolution à cet effet consistait à remplacer dans les fours le bois par du charbon de bois.

Dès le IVe siècle avant JC, c’est en Chine que l’on opère cette révolution. Le charbon de bois s’obtient par la pyrolyse du bois, c’est-à-dire qu’on le chauffe sans oxygène, ce qui va chasser l’humidité et les essences sans le brûler. Ce que l’on obtient est une matière à très haute densité en carbone.

En plus, le charbon de bois a le grand avantage de laisser passer l’air. Grâce à cette propriété, l’on peut accroître fortement la quantité d’oxygène que l’on injecte avec des soufflets.

Au Moyen-âge, la consommation du charbon de bois est considérable : pour obtenir 50 kg de fer par jour, il faut 200 kg de minerai et 25 stères de bois ; en quarante jours, une seule charbonnière déboise une forêt sur un rayon de 1 km. L’usage intensif du charbon de bois dans les forges a provoqué des déforestations qui ont touché la Chine antique puis l’Europe romaine et médiévale.

En France, les dégâts étaient tels qu’une ordonnance de 1339 obligea la destruction des forges dans un rayon de trois lieues autour de Grenoble afin d’arrêter la déforestation provoquée par l’usage intensif du charbon de bois pour les forges.

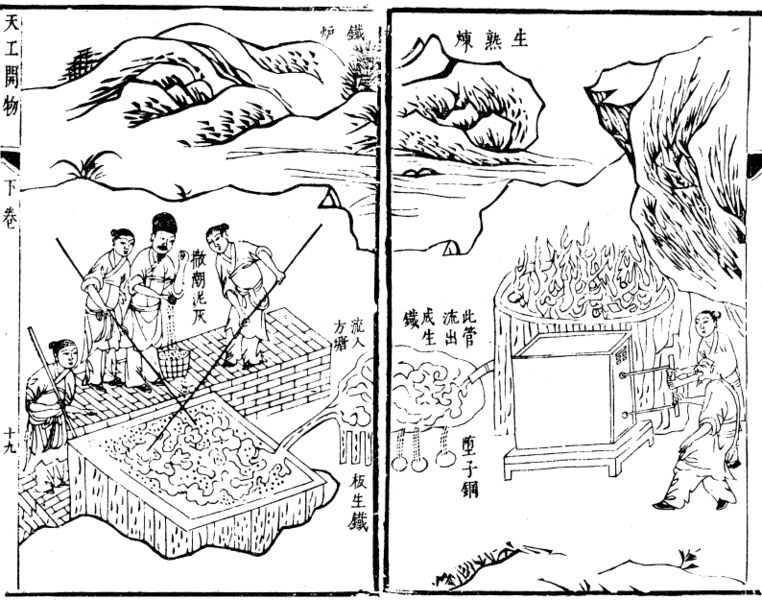

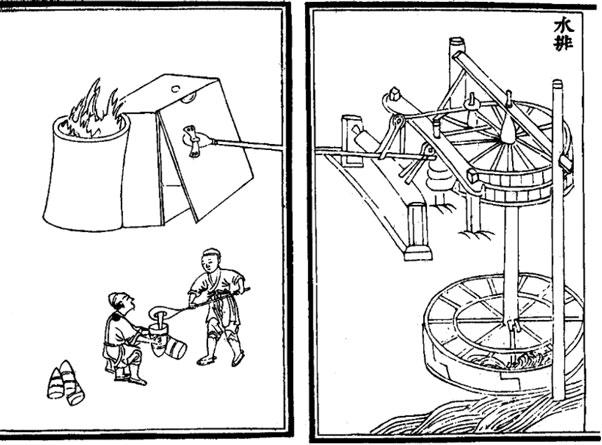

2. Mise à profit de la force hydraulique. La deuxième révolution permettant d’augmenter la densité énergétique en métallurgie qu’accompliront les Chinois, c’est l’usage de la force hydraulique pour actionner les soufflets.

« Du Shi fut nommé Préfet de Nanyang. Il fut un homme généreux et son administration fut pacifique ; il anéantit les malfaisants et établit la dignité [de sa tâche]. Bon planificateur, il aimait le petit peuple et souhaitait économiser sa peine. Il inventa un appareil à mouvement de va-et-vient pour la coulée d’outils agricoles [en fonte]. Ceux qui fondaient et coulaient avaient jusqu’ici coutume d’actionner les soufflets pour attiser le feu de leur charbon de bois, et ils savent maintenant capter la force de l’eau pour le faire… Ainsi les gens en tirèrent grand bénéfice pour peu de travail. Il trouvèrent les soufflets [actionnés par] l’eau pratiques et les adoptèrent largement. ».

En 31 après JC, l’ingénieur Du Shi emploie déjà un moulin à eau pour actionner une soufflerie. Wang Zhen décrit ce procédé en 1313 :

D’après des études modernes, des sacs en cuir étaient utilisés dans les temps anciens, mais l’on n’utilise maintenant que des ventilateurs en bois. Leur conception est [décrite] par la suite. Un emplacement derrière une chute d’eau est sélectionné, et un arbre vertical est monté dans une charpente, avec deux roues horizontales, dont la plus basse est mise en rotation par l’eau. La [roue ou poulie] supérieure entraîne, par une courroie, une poulie plus petite qui porte une tige excentrique. Tout cela, mû par la rotation [de la poulie entraînante], actionne une bielle qui pousse et tire la tige du piston. Ainsi, il est poussé d’avant en arrière, actionnant les soufflets du four bien plus énergiquement que ne le ferait aucune force humaine.

3. Invention des hauts fourneaux. La Chine connaissait les hauts fourneaux au IVe siècle avant notre ère. Seulement, ils furent utilisés pour la poterie, que l’on colorait avec des oxydes de fer. En passant du bas fourneau au haut fourneau, l’homme a pu augmenter les flux de densité énergétique pour la transformation des minerais.

En Europe, il faut attendre la fin du XVe siècle pour que l’on reprenne cette technique, notamment en Belgique, entre Liège et Namur.

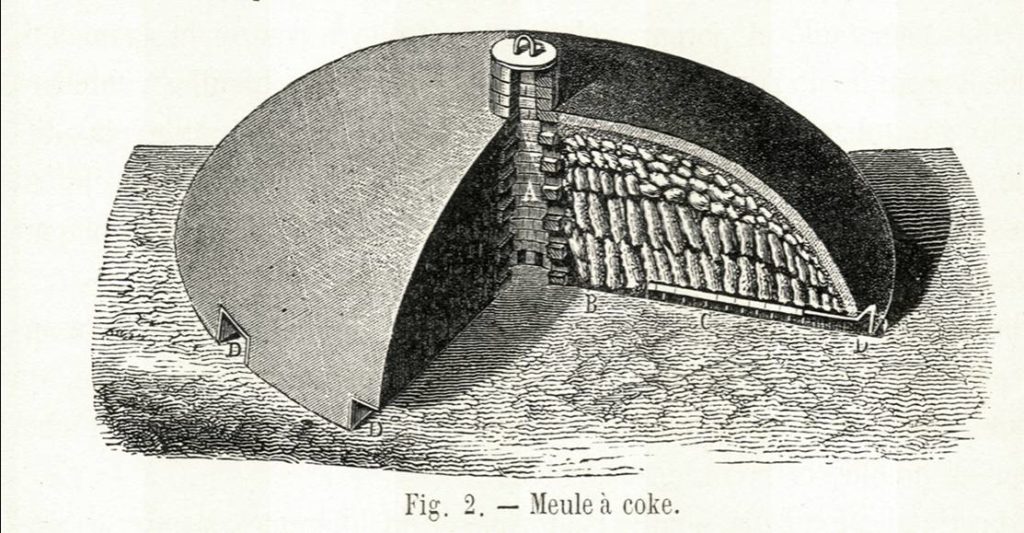

4. Deuxième révolution du combustible avec le coke.

En Angleterre, la découverte par Abraham Darby en 1709 de la possibilité d’utiliser du coke dans les hauts fourneaux a mis fin à l’usage intensif par l’industrie sidérurgique du charbon de bois.

En gros, pour produire du coke, l’on applique le même traitement au charbon que celui que l’on applique au bois, c’est-à-dire la pyrolyse.

L’on entasse du charbon comme du bois dans des meules que l’on couvre d’argile. La cheminé interne de la meule va chauffer le charbon sans oxygène.

Contrairement au charbon, le coke est poreux et permet à l’oxygène de faire son travail de combustion dans les hauts fourneaux.

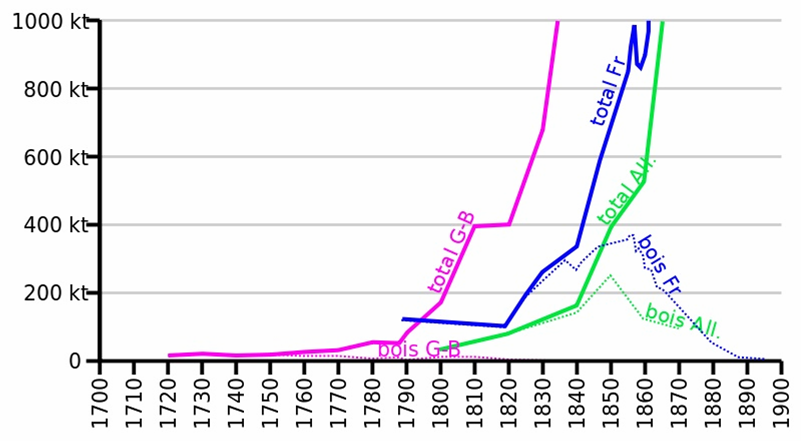

L’usage du coke ne se généralisera toutefois qu’assez lentement.

Ainsi en France, en 1860, un tiers de la fonte était encore produit dans des hauts fourneaux au charbon de bois.

Le dernier haut fourneau français au charbon de bois a fonctionné jusqu’en 1930.

5. Invention du convertisseur. Un nouveau bond technologique est franchi en 1860, quand l’anglais Henry Bessemer met au point le convertisseur qui élimine le carbone excédentaire de la fonte en fusion en y insufflant de l’air sous pression.

L’ingénieur anglais Edward-Albert Cowper invente lui aussi un four révolutionnaire permettant de réinjecter les gaz résiduels comme combustible. La chimie nous permet aujourd’hui de savoir quels additifs on peut employer pour éliminer des impuretés comme le souffre ou le phosphore qui, si elles ne sont pas éliminés, fragilisent le produit final.

En conséquence, la qualité de l’acier s’améliore peu à peu et sa fabrication connaît un développement spectaculaire. L’acier permet l’apparition d’une série d’outils dans l’industrie (pièces de machines), la construction (ponts, navires, gares) et la vie quotidienne (locomotives, rails, voitures). Le chemin de fer se généralise dans toute l’Europe et aux États-Unis. Les rails et les locomotives sont en acier.

Le fer s’impose comme le métal roi de la révolution industrielle, dont la Tour Eiffel reste le symbole glorieux. Pourtant Eiffel, pour sa tour, choisira le fer puddlé (de la fonte amélioré grâce à une décarbonisation poussée) qu’il connaissait bien, et non pas l’acier. Une tour Eiffel en fer forgé s’effondrerait sous son propre poids ; une tour en fonte normale se casserait sous les forces du vent. C’est le fer puddlé, plus lourd que l’acier, qui permet à la tour en question d’être ce qu’elle est et d’exister encore à ce jour!

Depuis, la sidérurgie est entrée dans une nouvelle phase d’avancées techniques spectaculaires qui permettent la production d’un acier de qualité, sophistiqué (haute élasticité, inoxydable…) et de plus en plus fin.

Au début du XXe siècle, la production mondiale d’acier atteignait 28 millions de tonnes, soit six fois plus qu’en 1880. A la veille de la Première guerre mondiale, elle grimpait à 85 millions de tonnes, pour atteindre aujourd’hui 1,6 milliard de tonnes dont la moitié produite en Chine !

L’exploit du « Triple E »

A part son rôle stratégique dans la construction des cuves des réacteurs nucléaires, l’acier est irremplaçable dans la construction des grandes infrastructures et moyens de transport. Prenons l’exemple de la société de transport maritime danoise Maersk qui vient de lancer cette année sa nouvelle gamme de bateaux porte conteneur, le « triple E ».

Avec ces 400 m de long et 59 m de large pour une capacité de 18 270 EVP (Équivalent vingt pieds, taille standard du conteneur), il s’agit du plus grand bateau jamais construit dans l’histoire.

Alors qu’à Saint-Nazaire on construit des énormes bateaux de croisière, Maersk a fait confiance aux chantiers sud-coréens Daewoo et à sa puissante sidérurgie.

Si l’on peut s’interroger sur le bien-fondé de cette course au gigantisme (le bateau est trop large pour passer le Canal de Panama), l’on ne peut qu’admirer les fabuleuses prouesses techniques.

Pour l’ensemble de la coque, qui doit résister à des tensions gigantesques résultant des vagues qui se déchaîneront sur elle en haute mer, Maersk a fait produire sur place le meilleur acier imaginable. Comme on le fait depuis les Liberty ships, les « triple E » sont montés à partir de segments assemblables, ce qui permet une production en série et ultrarapide.

Pour couper les plaques d’acier on utilise des arcs à soudure utilisant des plasmas (une anode et une diode chauffant un gaz). Le dard de l’arc atteint jusqu’à 16 000°C. La survie du bateau dépend alors fortement de la qualité des soudures auxquelles on apporte une attention extrême, aussi grande que pour des cuves nucléaires ou un vaisseau spatial.

Le haut fourneau du futur

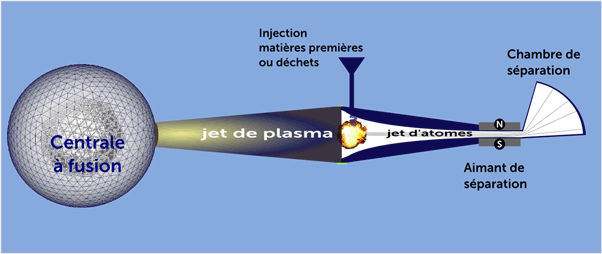

Demain, grâce à la fusion thermonucléaire, l’humanité pourra disposer d’un « haut fourneau nucléaire » : la « torche à plasma ». Il s’agit d’injecter dans le jet de plasma issu d’un réacteur à fusion, et donc à des températures dépassant les 100 millions de degrés, des morceaux du produit à décomposer (déchets, minerais, etc.), qui se sublimeront instantanément pour se mélanger au plasma.

Et comme le jet est entièrement ionisé (chargé électriquement), il suffit de le faire passer quelques mètres plus loin entre deux longues plaques aimantées pour le décomposer en ses composants élémentaires. Les atomes légers comme l’aluminium ou l’oxygène seront fortement déviés par le champ magnétique, et ceux plus lourds comme le plomb ou l’or le seront plus légèrement. Un tablier situé dans une chambre à vide et divisé en plusieurs cases récupère les atomes et fait tomber leur température jusqu’à l’état solide. Il ne reste plus qu’à les cueillir !

En réussissant cette étape, l’humanité ne fera que prouver une fois de plus sa véritable nature, celle de toujours vouloir accroître son propre potentiel à progresser.