Étiquette : fer

Et l’Homme créa l’acier…

Par Karel Vereycken, novembre 2013.

Le 12 octobre 2013, Alain Vigneron, un travailleur belge d’Arcelor Mittal, mettait fin à ses jours. Dans une lettre « Monsieur Mittal m’a tout pris », il faisait ses adieux à sa famille et ses proches, et appelait le gouvernement belge à sauver les milliers d’emplois qui sont menacés. Nous attendons toujours une réponse politique à la hauteur de la situation. Nous lui dédions ce dossier sur la transformation, au travers de l’histoire, de la production des métaux.

Crédit : Pierre Heckler

En France, tout comme ailleurs en Europe, laminés par une mondialisation financière qui détruit tout sur son passage, les aciéries ferment (Gandrange), les hauts fourneaux s’éteignent (Florange) et les chantiers navals (STX), aussi bien que ce qui a survécu comme production automobile (PSA), menacent de péricliter.

Les politiques, les financiers et les énarques de Bercy, au lieu d’engager un combat contre la finance folle et une véritable reconversion industrielle vers les technologies du futur (spatial, nucléaire, coussin d’air, nanotechnologies, etc.), nous proposent, sous prétexte d’une lutte contre un dérèglement climatique dont les véritables causes restent à établir, de décarboner notre production.

Sur ce site, nous avons documenté comment une transition énergétique qui prend comme objectif une économie « zéro carbone » est vouée à l’échec.

Ici, nous nous proposons de montrer en quoi la formule populaire selon laquelle « les écologistes veulent nous ramener au Moyen-âge », qui peut sembler délibérément excessive, est finalement assez justifiée, au-delà d’une simple façon de parler. Car sans acier, nous reviendrons, au mieux, à l’âge de pierre !

Sans énergie, pas d’humanité

Pour le comprendre il faut maîtriser les rudiments d’une culture industrielle.

Pour introduire le sujet il faut rappeler que la survie de l’humanité dépend et dépendra toujours de sa capacité à effectuer, grâce à la créativité humaine, des bonds qualitatifs dans sa maîtrise des flux d’énergie de plus en plus denses.

Initialement réduit à mettre simplement à profit le mouvement aléatoire de grandes masses de matières (le vent, l’eau, etc.), l’homme, grâce à sa maîtrise du feu et de l’atome, a découvert comment agiter lui-même la matière.

Ensuite, il apprend, avec la vapeur produite à partir d’une source de chaleur, à générer de l’énergie mécanique aujourd’hui transformable en électricité. Enfin, avec des moteurs à combustion chimique, il obtient directement de l’énergie mécanique.

Dans ce long processus historique, l’homme s’approprie non seulement des combustibles toujours plus denses (bois, charbon, pétrole, gaz et ensuite – par un saut équivalant à 100 000 fois plus en termes de densité – uranium, hydrogène, hélium, etc.) mais améliore les procédés pour les exploiter.

La création de matériaux nouveaux

Signature de cette maîtrise croissante des flux de densité d’énergie toujours plus élevés et des températures de plus en plus élevées qui accompagnent ce processus, la création de matériaux nouveaux, totalement absents de la nature, en premier lieu des alliages de métaux tels que le bronze, le laiton, et plus récemment l’acier.

Vu l’impact révolutionnaire que subit une société qui se transforme, se repense et se réorganise autour de l’utilisation de ces métaux, les archéologues ont classé les âges de l’humanité en fonction du paradigme des métaux dont une civilisation se servait à une époque donnée.

Les origines de la métallurgie

Bien que de nouvelles recherches estiment que l’Afrique a été l’un des berceaux majeurs de la métallurgie, son apparition précoce au Proche-Orient, en Mésopotamie, et sur le plateau anatolien (Turquie) est bien documentée. Berceau de l’humanité, cette grande région sera pendant des millénaires le creuset historique où s’opéreront les sauts qualitatifs de la métallurgie.

Chronologiquement, l’on parle de l’âge du cuivre, l’âge de bronze et l’âge de fer. Cependant, et bien peu de membres de notre civilisation actuelle en sont hélas réellement conscients, nous vivons dans un âge beaucoup plus avancé que l’âge de fer : celui de l’acier.

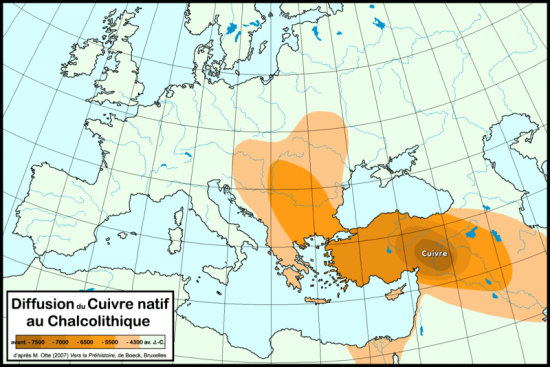

1. L’âge de cuivre (-5500 à -3000 av. JC) ou chalcolithique (de chalco, cuivre et lithos, pierre) désigne les sociétés néolithiques qui utilisent la pierre mais s’ouvrent petit à petit à l’usage des premiers métaux : le cuivre et l’or. Les plus anciennes traces d’une culture ayant employé ces deux métaux ont été retrouvées en Bulgarie, à Varna, une localité située aux abords de la mer Noire. On y trouve quelque deux cents sépultures (4600 et 4200 ans avant JC) contenant de nombreux objets (parures, armes, offrandes).

La fonte de ces nouveaux métaux est rendue possible grâce au progrès des fours pour la cuisson de la céramique, qui permet d’atteindre des températures élevées (l’or fond à 1084° Celsius, le cuivre à 1054°). Cependant, leur utilisation précoce s’explique surtout par le fait qu’ils sont constitués d’une matière « ductile », c’est-à-dire malléable, donc pouvant se prêter au travail d’outils en pierre par martelage à froid. Mondialisation précoce. Bien que l’épicentre de l’âge de bronze se trouve au Moyen-Orient et en Mésopotamie, l’étain pour produire le bronze était importé d’Angleterre et transporté par la Loire et la Saône.

2. L’âge de bronze (3000-800 av JC). À partir de la production du cuivre, il sera possible de procéder à des alliages. En incorporant 10 % d’étain dans le cuivre, on obtient du bronze, si on se sert du zinc, c’est du laiton. Pour disposer de bons outils et d’armes solides, l’on obtient avec le bronze un métal plus dur que l’or et le cuivre. Ironie de l’histoire, la production du bronze témoigne d’une mondialisation précoce des échanges et d’une complexité grandissante des processus de production.

Car au Proche-Orient (Égypte, Israël, Jordanie et Mésopotamie), où l’âge de bronze connaît ses débuts, les mines d’étain font défaut. On fait venir le minerai des mines de Cornouailles en Angleterre, effectuant un voyage de plus de 5000 kilomètres, passant notamment par la Loire et la Saône en France… La métallurgie du fer est apparue au Proche-Orient à partir de 1500 ans avant JC avant de rayonner au-delà.

3. L’âge de fer (-1500 au Proche-Orient, -900 en Europe). La première apparition du fer se situe entre 1650 et 1700 avant notre ère, chez les Hittites et les Chalybes, peuples d’Asie mineure, une région riche en mines de fer. Ils transmettront leur savoir-faire aux Étrusques et aux Gaulois.

4. L’âge d’acier (1709 à aujourd’hui). Comme nous l’avons dit, nous vivons aujourd’hui dans un âge beaucoup plus avancé que l’âge de fer : l’âge d’acier. Ce métal, inexistant dans la nature, possède des propriétés extraordinaires. Pour s’en rendre compte, il faut d’abord savoir de quoi l’on parle. Qu’entend-t-on par acier ?

La question s’est posée de façon brutale au XVIIIe siècle. Avant la Révolution, la France importait l’essentiel des produits sidérurgiques. Une fois en guerre contre l’Allemagne et l’Angleterre, ces pays, en bonne logique, refusaient de nous approvisionner en acier, un alliage de fer et de carbone, totalement stratégique pour nos capacités militaires.

Dans l’urgence, reprenant le travail de Réaumur, Monge, Berthollet et Vandermonde analysent avec grand soin les alliages du fer avec le carbone, définissant la différence chimique entre le fer, la fonte et l’acier.

Aujourd’hui, ces différences s’établissent comme suit :

- Fer. En dessous de 0,025 % de carbone, le fer est ductile. Le fer forgé a son utilité mais l’on ne peut pas en faire ni des ponts, ni des armes ni des pièces de machines ;

- Fonte. Si le taux de carbone varie entre 2,1 et 6,67% (taux de saturation) il s’agit de fonte. Ce métal, saturé de carbone, est très dur, utile pour certains usages (balle à canons, tuyaux d’égouts, etc.), mais très cassable.

- Acier. Entre les deux, c’est-à-dire entre 0,025 et 2,1%, l’on a de l’acier qui est en même temps très dur et quasiment incassable. C’est le secret de la révolution industrielle.

Production artisanale et industrielle

Pour comprendre l’histoire de l’acier, différente de celle du fer, il faut d’abord examiner comment l’on peut le produire. Pour faire simple, disons qu’il existe deux grandes méthodes :

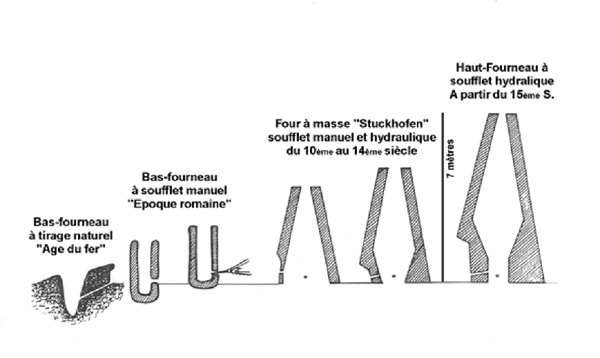

A. Production artisanale. Avec des efforts presque surhumains, l’on peut obtenir de façon artisanale dans un « bas fourneau » de l’acier par la méthode dite de « de réduction directe ». Le foyer du bas fourneau, enterré dans le sol, dépasse rarement 50 cm de diamètre. Le bois, disposé en couches horizontales en alternance avec le minerai, est le seul combustible utilisé pour réduire le minerai de fer.

Afin d’assurer l’apport en oxygène nécessaire à la combustion et d’augmenter la température au sein du fourneau, le foyer communiquait avec la surface par une tuyère.

A des températures ne dépassant pas les 900° Celsius, le fer produit est ramolli et non fondu et les pertes sont assez importantes. Après la démolition du fourneau, l’on retirait le fer du foyer. On appelle « la loupe », le métal ainsi obtenu sous la forme d’une masse spongieuse et pâteuse contenant de très nombreuses scories.

Pour éliminer ces dernières, l’on va marteler la loupe et souder les atomes/particules de fer entre eux/elles. Grâce à un long travail de martelage, les forgerons indiens et armuriers syriens, chauffant leurs fours avec du charbon de bois, vont réussir à durcir le métal en y incorporant un peu de carbone. L’acier est un alliage savant entre le fer et le carbone. Pour en produire en grandes quantités, on utilise la méthode « indirecte ». Une fois produite « la fonte », il faut la « décarboner » pour en faire de l’acier.

B. Production industrielle. Pour réduire le coût et le temps de production de l’acier, l’homme va construire des « hauts fourneaux » permettant de produire de l’acier par une méthode opérant en deux temps, appelée méthode de « réduction indirecte », parfois qualifiée de « méthode wallonne », car pratiquée entre Sambre et Meuse depuis le XVIe siècle.

Dans un premier temps, en entassant charbon de bois et minerai de fer dans un haut fourneau, il s’agit de porter la température de l’ensemble à un niveau supérieur à 1535° Celsius, température de la fusion du fer. L’on peut alors couler le fer liquide dans des moules. Le métal obtenu est appelé « la fonte ».

Dans un deuxième temps, pour transformer cette fonte, qui s’est abreuvée de carbone, l’on doit la « décarboner » et l’affiner par différents procédés. Au lieu du martelage, le laminage va également aider à la production d’acier de bonne qualité.

Cinq Révolutions

Comme on l’a constaté, ce passage de la production artisanale à la production industrielle implique une augmentation de 50% des températures. L’on passe d’environ 1000°C à plus de 1500°C.

Pour y parvenir, plusieurs révolutions ont permis d’augmenter les flux de densité énergétique :

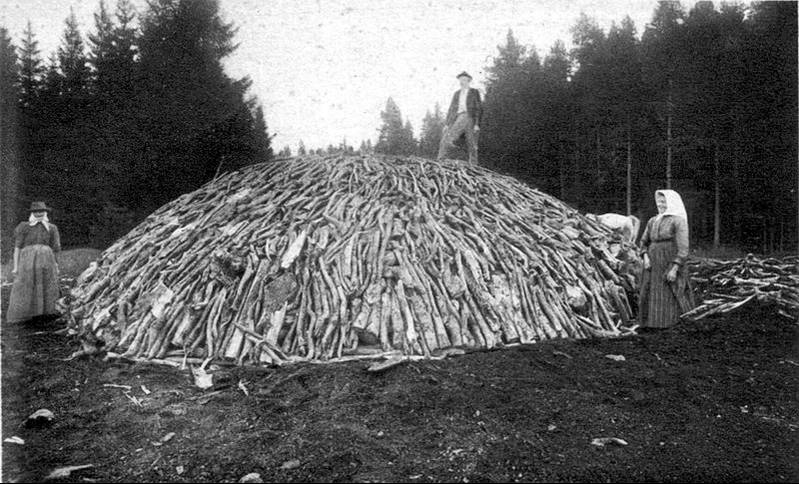

1. Première révolution du combustible grâce au charbon de bois. La première révolution à cet effet consistait à remplacer dans les fours le bois par du charbon de bois.

Dès le IVe siècle avant JC, c’est en Chine que l’on opère cette révolution. Le charbon de bois s’obtient par la pyrolyse du bois, c’est-à-dire qu’on le chauffe sans oxygène, ce qui va chasser l’humidité et les essences sans le brûler. Ce que l’on obtient est une matière à très haute densité en carbone.

En plus, le charbon de bois a le grand avantage de laisser passer l’air. Grâce à cette propriété, l’on peut accroître fortement la quantité d’oxygène que l’on injecte avec des soufflets.

Au Moyen-âge, la consommation du charbon de bois est considérable : pour obtenir 50 kg de fer par jour, il faut 200 kg de minerai et 25 stères de bois ; en quarante jours, une seule charbonnière déboise une forêt sur un rayon de 1 km. L’usage intensif du charbon de bois dans les forges a provoqué des déforestations qui ont touché la Chine antique puis l’Europe romaine et médiévale.

En France, les dégâts étaient tels qu’une ordonnance de 1339 obligea la destruction des forges dans un rayon de trois lieues autour de Grenoble afin d’arrêter la déforestation provoquée par l’usage intensif du charbon de bois pour les forges.

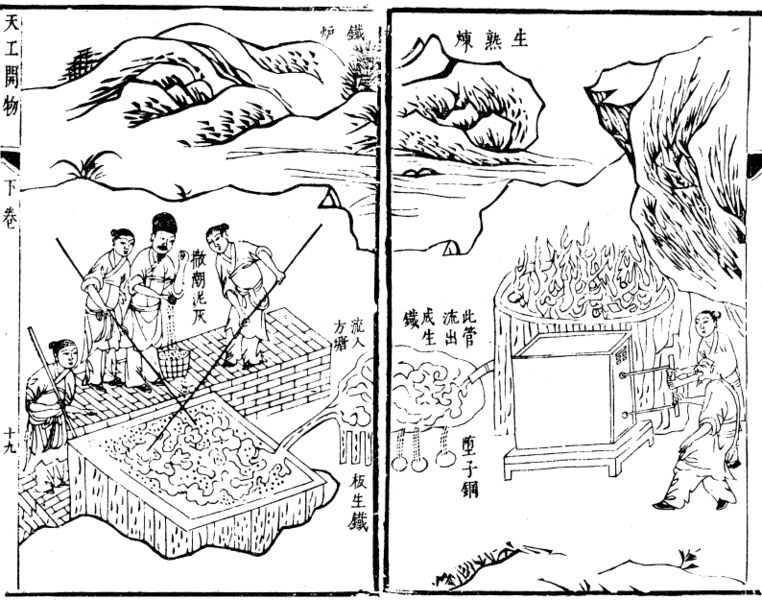

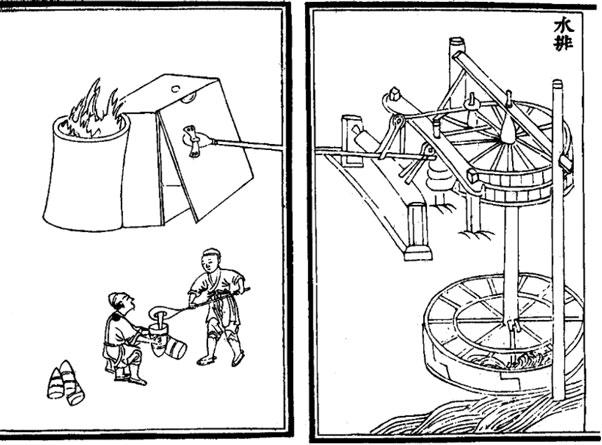

2. Mise à profit de la force hydraulique. La deuxième révolution permettant d’augmenter la densité énergétique en métallurgie qu’accompliront les Chinois, c’est l’usage de la force hydraulique pour actionner les soufflets.

« Du Shi fut nommé Préfet de Nanyang. Il fut un homme généreux et son administration fut pacifique ; il anéantit les malfaisants et établit la dignité [de sa tâche]. Bon planificateur, il aimait le petit peuple et souhaitait économiser sa peine. Il inventa un appareil à mouvement de va-et-vient pour la coulée d’outils agricoles [en fonte]. Ceux qui fondaient et coulaient avaient jusqu’ici coutume d’actionner les soufflets pour attiser le feu de leur charbon de bois, et ils savent maintenant capter la force de l’eau pour le faire… Ainsi les gens en tirèrent grand bénéfice pour peu de travail. Il trouvèrent les soufflets [actionnés par] l’eau pratiques et les adoptèrent largement. ».

En 31 après JC, l’ingénieur Du Shi emploie déjà un moulin à eau pour actionner une soufflerie. Wang Zhen décrit ce procédé en 1313 :

D’après des études modernes, des sacs en cuir étaient utilisés dans les temps anciens, mais l’on n’utilise maintenant que des ventilateurs en bois. Leur conception est [décrite] par la suite. Un emplacement derrière une chute d’eau est sélectionné, et un arbre vertical est monté dans une charpente, avec deux roues horizontales, dont la plus basse est mise en rotation par l’eau. La [roue ou poulie] supérieure entraîne, par une courroie, une poulie plus petite qui porte une tige excentrique. Tout cela, mû par la rotation [de la poulie entraînante], actionne une bielle qui pousse et tire la tige du piston. Ainsi, il est poussé d’avant en arrière, actionnant les soufflets du four bien plus énergiquement que ne le ferait aucune force humaine.

3. Invention des hauts fourneaux. La Chine connaissait les hauts fourneaux au IVe siècle avant notre ère. Seulement, ils furent utilisés pour la poterie, que l’on colorait avec des oxydes de fer. En passant du bas fourneau au haut fourneau, l’homme a pu augmenter les flux de densité énergétique pour la transformation des minerais.

En Europe, il faut attendre la fin du XVe siècle pour que l’on reprenne cette technique, notamment en Belgique, entre Liège et Namur.

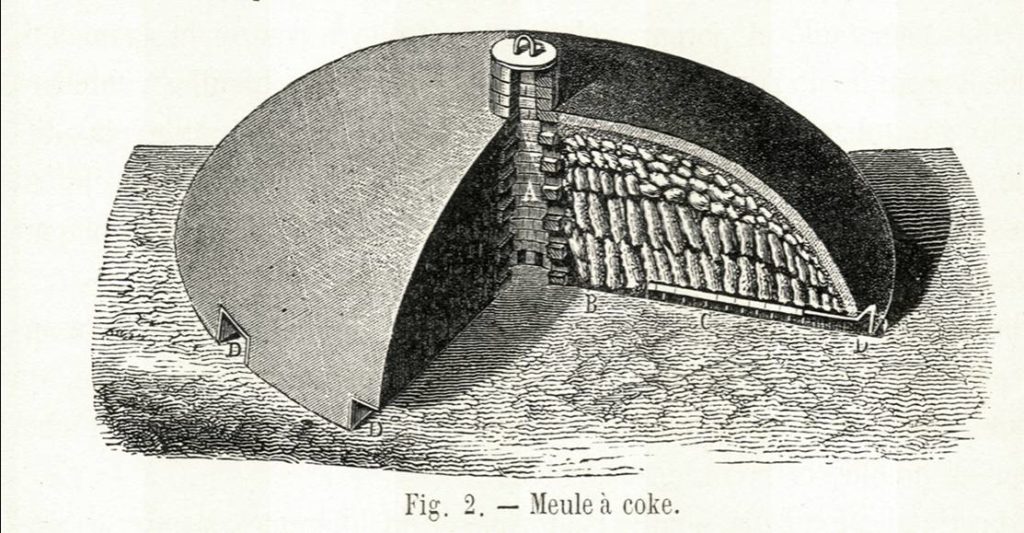

4. Deuxième révolution du combustible avec le coke.

En Angleterre, la découverte par Abraham Darby en 1709 de la possibilité d’utiliser du coke dans les hauts fourneaux a mis fin à l’usage intensif par l’industrie sidérurgique du charbon de bois.

En gros, pour produire du coke, l’on applique le même traitement au charbon que celui que l’on applique au bois, c’est-à-dire la pyrolyse.

L’on entasse du charbon comme du bois dans des meules que l’on couvre d’argile. La cheminé interne de la meule va chauffer le charbon sans oxygène.

Contrairement au charbon, le coke est poreux et permet à l’oxygène de faire son travail de combustion dans les hauts fourneaux.

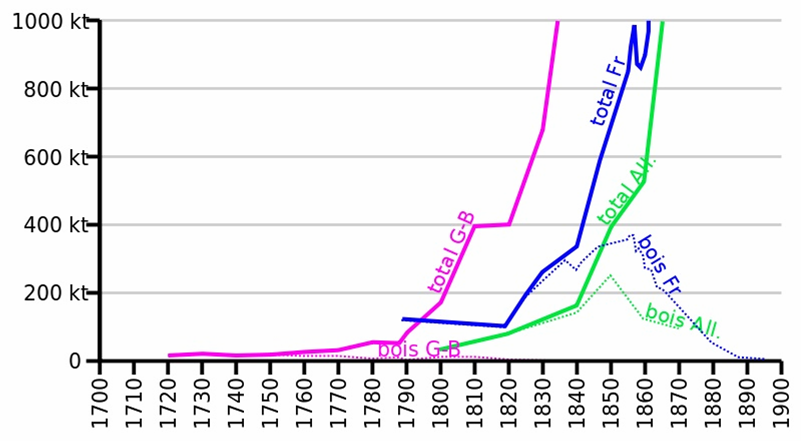

L’usage du coke ne se généralisera toutefois qu’assez lentement.

Ainsi en France, en 1860, un tiers de la fonte était encore produit dans des hauts fourneaux au charbon de bois.

Le dernier haut fourneau français au charbon de bois a fonctionné jusqu’en 1930.

5. Invention du convertisseur. Un nouveau bond technologique est franchi en 1860, quand l’anglais Henry Bessemer met au point le convertisseur qui élimine le carbone excédentaire de la fonte en fusion en y insufflant de l’air sous pression.

L’ingénieur anglais Edward-Albert Cowper invente lui aussi un four révolutionnaire permettant de réinjecter les gaz résiduels comme combustible. La chimie nous permet aujourd’hui de savoir quels additifs on peut employer pour éliminer des impuretés comme le souffre ou le phosphore qui, si elles ne sont pas éliminés, fragilisent le produit final.

En conséquence, la qualité de l’acier s’améliore peu à peu et sa fabrication connaît un développement spectaculaire. L’acier permet l’apparition d’une série d’outils dans l’industrie (pièces de machines), la construction (ponts, navires, gares) et la vie quotidienne (locomotives, rails, voitures). Le chemin de fer se généralise dans toute l’Europe et aux États-Unis. Les rails et les locomotives sont en acier.

Le fer s’impose comme le métal roi de la révolution industrielle, dont la Tour Eiffel reste le symbole glorieux. Pourtant Eiffel, pour sa tour, choisira le fer puddlé (de la fonte amélioré grâce à une décarbonisation poussée) qu’il connaissait bien, et non pas l’acier. Une tour Eiffel en fer forgé s’effondrerait sous son propre poids ; une tour en fonte normale se casserait sous les forces du vent. C’est le fer puddlé, plus lourd que l’acier, qui permet à la tour en question d’être ce qu’elle est et d’exister encore à ce jour!

Depuis, la sidérurgie est entrée dans une nouvelle phase d’avancées techniques spectaculaires qui permettent la production d’un acier de qualité, sophistiqué (haute élasticité, inoxydable…) et de plus en plus fin.

Au début du XXe siècle, la production mondiale d’acier atteignait 28 millions de tonnes, soit six fois plus qu’en 1880. A la veille de la Première guerre mondiale, elle grimpait à 85 millions de tonnes, pour atteindre aujourd’hui 1,6 milliard de tonnes dont la moitié produite en Chine !

L’exploit du « Triple E »

A part son rôle stratégique dans la construction des cuves des réacteurs nucléaires, l’acier est irremplaçable dans la construction des grandes infrastructures et moyens de transport. Prenons l’exemple de la société de transport maritime danoise Maersk qui vient de lancer cette année sa nouvelle gamme de bateaux porte conteneur, le « triple E ».

Avec ces 400 m de long et 59 m de large pour une capacité de 18 270 EVP (Équivalent vingt pieds, taille standard du conteneur), il s’agit du plus grand bateau jamais construit dans l’histoire.

Alors qu’à Saint-Nazaire on construit des énormes bateaux de croisière, Maersk a fait confiance aux chantiers sud-coréens Daewoo et à sa puissante sidérurgie.

Si l’on peut s’interroger sur le bien-fondé de cette course au gigantisme (le bateau est trop large pour passer le Canal de Panama), l’on ne peut qu’admirer les fabuleuses prouesses techniques.

Pour l’ensemble de la coque, qui doit résister à des tensions gigantesques résultant des vagues qui se déchaîneront sur elle en haute mer, Maersk a fait produire sur place le meilleur acier imaginable. Comme on le fait depuis les Liberty ships, les « triple E » sont montés à partir de segments assemblables, ce qui permet une production en série et ultrarapide.

Pour couper les plaques d’acier on utilise des arcs à soudure utilisant des plasmas (une anode et une diode chauffant un gaz). Le dard de l’arc atteint jusqu’à 16 000°C. La survie du bateau dépend alors fortement de la qualité des soudures auxquelles on apporte une attention extrême, aussi grande que pour des cuves nucléaires ou un vaisseau spatial.

Le haut fourneau du futur

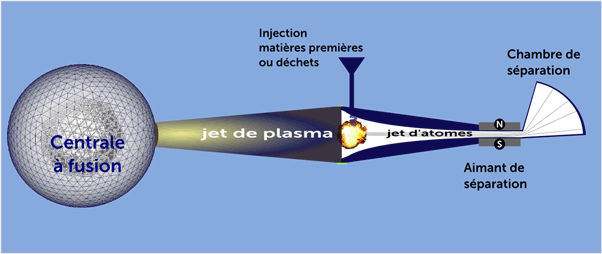

Demain, grâce à la fusion thermonucléaire, l’humanité pourra disposer d’un « haut fourneau nucléaire » : la « torche à plasma ». Il s’agit d’injecter dans le jet de plasma issu d’un réacteur à fusion, et donc à des températures dépassant les 100 millions de degrés, des morceaux du produit à décomposer (déchets, minerais, etc.), qui se sublimeront instantanément pour se mélanger au plasma.

Et comme le jet est entièrement ionisé (chargé électriquement), il suffit de le faire passer quelques mètres plus loin entre deux longues plaques aimantées pour le décomposer en ses composants élémentaires. Les atomes légers comme l’aluminium ou l’oxygène seront fortement déviés par le champ magnétique, et ceux plus lourds comme le plomb ou l’or le seront plus légèrement. Un tablier situé dans une chambre à vide et divisé en plusieurs cases récupère les atomes et fait tomber leur température jusqu’à l’état solide. Il ne reste plus qu’à les cueillir !

En réussissant cette étape, l’humanité ne fera que prouver une fois de plus sa véritable nature, celle de toujours vouloir accroître son propre potentiel à progresser.

La splendeur des Royaumes d’Ifè et du Bénin

Les têtes en bronze d’Ifè (Nigeria) mettent à mal la théorie coloniale pour qui l’Afrique n’était qu’un terrain vierge, peuplé d’animaux et de quelques peuplades primitives n’ayant jamais fait leurs premiers pas dans « l’histoire ».

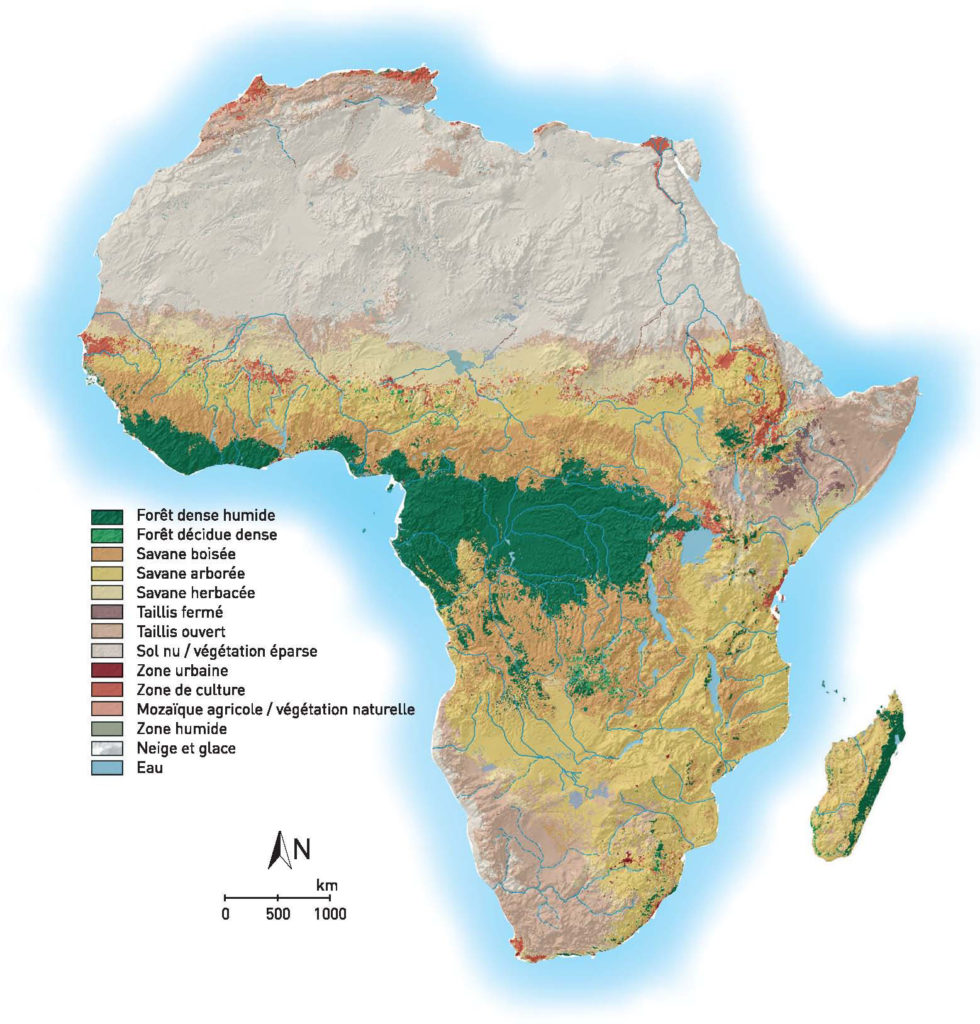

Aujourd’hui ville d’un demi-million d’habitants au sud-ouest du Nigeria, Ifè fut le centre religieux et l’ancienne capitale du peuple yoruba qui s’est développé pour l’essentiel grâce au commerce qu’il faisait sur le fleuve Niger, long de 4200 km, avec les peuples de l’Afrique de l’Ouest et au-delà.

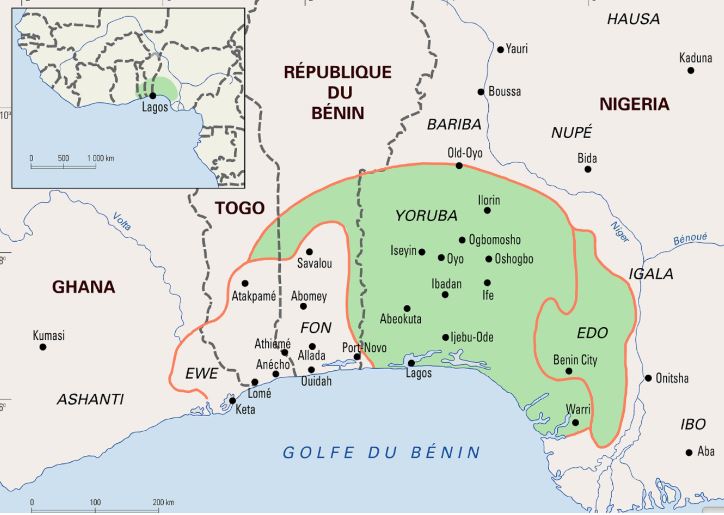

Cet espace avant tout géoculturel de quelque 55 millions de personnes a prospéré dans une vaste ère géographique (Yoruba-land) d’environ 142 000 km², comprenant des régions entières de pays comme le Nigeria (76 %), le Bénin (18,9 %) et le Togo (6,5 %) actuels.

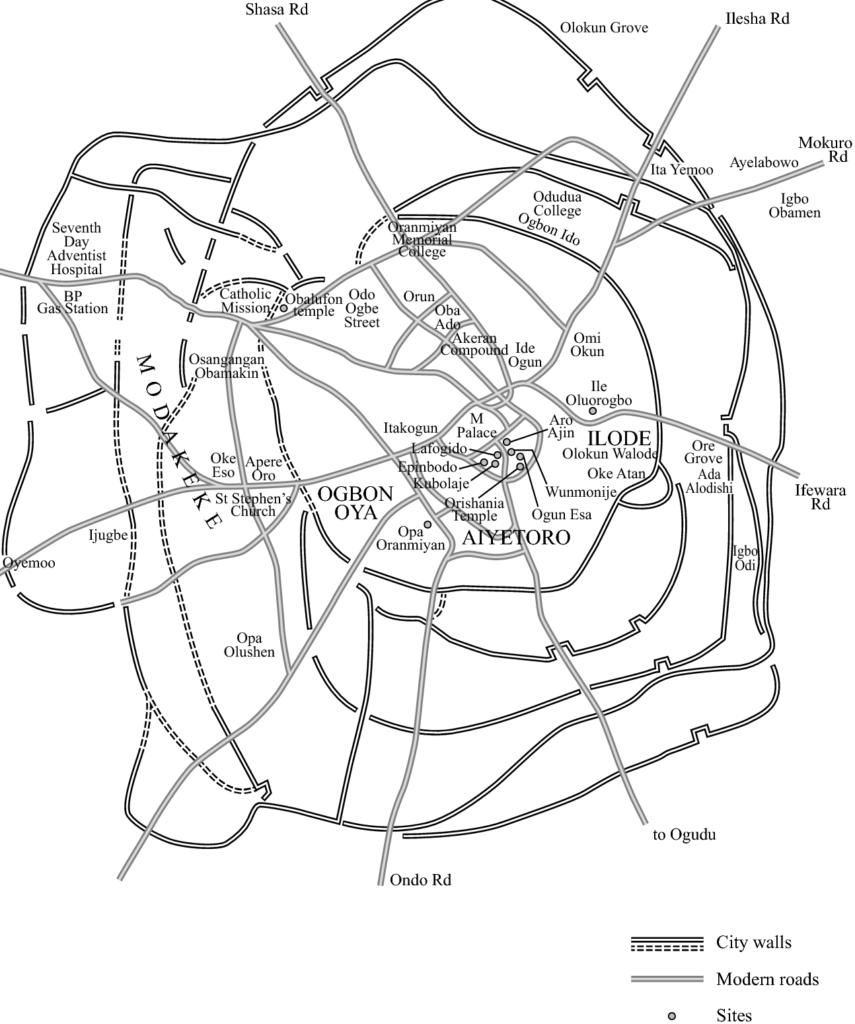

On trouve également des Yoruba au Ghana, au Burkina Faso, en Côte d’Ivoire et, depuis la traite négrière, aux Etats-Unis. Ce n’est donc pas surprenant que le yuroba, une langue à tons, soit l’une des trois grandes langues du Nigeria, également parlée dans certaines régions du Bénin et du Togo, ainsi qu’aux Antilles et en Amérique latine, notamment à Cuba par les descendants d’esclaves africains. Espace géo-culturel des yoruba autour d’Ifè et, à droite, celui du peuple edo au Royaume autour de Bénin City.

Un trésor hors du commun

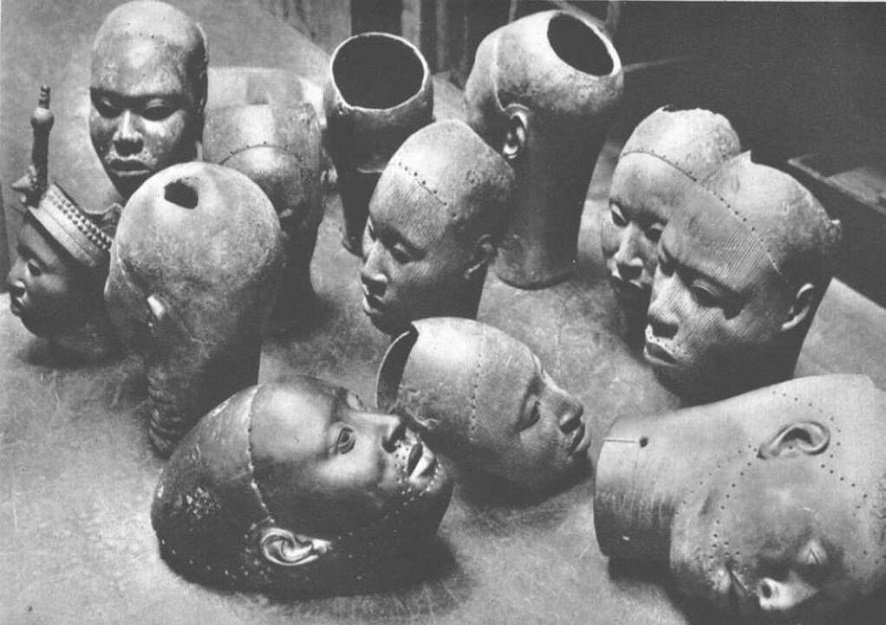

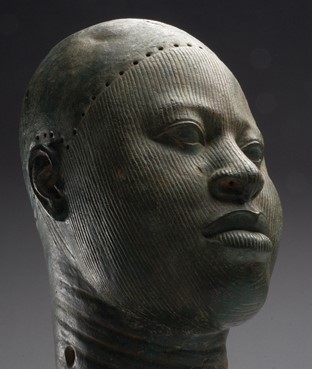

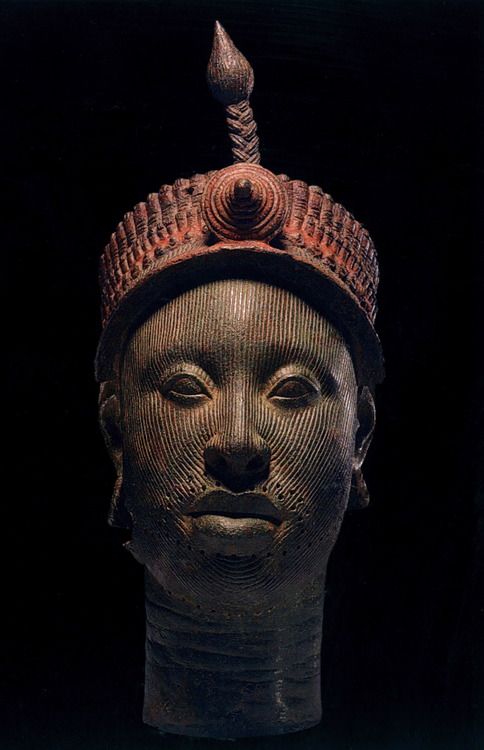

C’est en janvier 1938, lors de travaux de terrassement pour la construction d’une maison, que des ouvriers découvrent à Ifè, dans le quartier de Wunmonije, un trésor peu ordinaire. A une centaine de mètres du site du Palais Royal, ils déterrent treize magnifiques têtes en bronze datant du XIIe siècle représentant un roi (un « Ooni ») et des courtisans. D’autres ont été déterrées depuis.

Leurs visages, hormis les lèvres, sont couverts de striures. La coiffure fait penser à une couronne complexe composée de plusieurs couches de billes tubulaires, surmontée d’une crête avec une rosette et une « aigrette ».

La surface de cette couronne porte des traces de peinture rouge et noire. Ces grandes têtes ont pu servir d’effigies de défunts lors de cérémonies funéraires, qui, chez les Yoruba, ont parfois lieu un an après l’enterrement rapide des morts qu’impose le climat tropical.

Le rendu très ressemblant et naturaliste des têtes est alors considéré comme anachronique dans l’art de l’Afrique subsaharienne, et encore plus troublant que celui des portraits de momie, très réalistes, du Fayoum égyptien (I-IIe siècle)..

Pourtant, une longue tradition de sculpture figurative présentant des caractéristiques semblables existait avant la création de ces sculptures de métal, en particulier chez les Nok, un peuple de cultivateurs maîtrisant le fer à partir de 800 ans avant notre ère.

Hystérie

Depuis 1938, les « têtes d’Ifè » ont provoqué des réactions proches de l’hystérie en Europe et en Occident.

D’un côté, les « modernistes » et les « abstraits » du début du XXe siècle, pour qui plus une sculpture est abstraite et s’éloigne de la réalité, plus elle est considérée comme typiquement africaine.

Pour ceux qui s’inspiraient de « l’abstrait » africain pour se libérer du naturalisme matérialiste, les têtes d’Ifè venaient donc brutalement bousculer leurs théories savamment construites.

De l’autre, surtout pour les partisans de l’impérialisme colonial, cet art ne pouvait tout simplement pas exister.

A Frank Willett, le responsable du Département nigérian des Antiquités et auteur d’Ifè, une civilisation africaine (Editions Tallandier, 1967), qui rapportait que « les Européens en visite à Ifè se demandent fréquemment comment des gens vivant dans des maisons de boue séchée, aux toits de paille, ont pu fabriquer d’aussi beaux objets que les bronzes et terres cuites au musée », l’éditeur Sir Mortimer Wheeler répondit :

Le préjugé a la vie dure, qui veut que la création et la sensibilité artistiques ne puissent exister sans les talents domestiques et le confort sanitaire !

Les interrogations des Européens étaient nombreuses. Comment, au XIIe siècle, des peuples primitifs, n’ayant jamais connu de forme d’État organisé, auraient-ils pu fabriquer des têtes en bronze d’un tel raffinement, faisant appel à des techniques que même l’Europe ne maîtrisait pas à cette époque ? Comment des tribus, vivant dans la superstition et la magie la plus irrationnelle, auraient-elles pu observer avec tant de minutie l’anatomie humaine ? Comment des sauvages auraient-ils pu exprimer des sentiments aussi nobles, aussi bien envers des hommes que des femmes ?

Devant un paradoxe aussi insoutenable, le déni fut la règle.

Ainsi, lorsque l’archéologue allemand Leo Frobenius présenta le premier ce type de tête, les experts refusèrent de croire à l’existence d’une civilisation africaine capable de laisser des artefacts d’une qualité qu’ils reconnaissaient comparable aux meilleures réalisations artistiques de la Rome ou de la Grèce antiques. Pour tenter d’expliquer ce qui passait pour une anomalie, Frobenius avança alors, sans le moindre début de preuve, la théorie que ces têtes auraient été moulées par une colonie grecque fondée au XIIIe siècle av. J.-C., et que cette dernière pouvait être à l’origine de la vieille légende de la civilisation perdue de l’Atlantide, un récit repris en chœur par la presse populaire…

Bronze

Ce qui choqua en premier lieu les experts occidentaux, c’est qu’il s’agissait de têtes en bronze, en réalité en laiton au plomb (environ 70 % de cuivre, 16,5 % de zinc et 11,3 % de plomb).

Etant donné la rareté de ce minerai au Nigeria, ces objets démontrent que la région entretenait des relations commerciales avec des pays lointains. On pense qu’il provenait de l’Europe centrale, du nord-ouest de la Mauritanie, de l’Empire byzantin ou, via le fleuve Niger, de Tombouctou, où le minerai arrivait, à dos de dromadaire, du sud du Maroc.

Si durant la période du Néolithique, des pépites de cuivre, d’or et d’argent sont martelés à froid ou à chaud, ce n’est qu’à partir de l’Age du bronze que l’homme découvre la métallurgie. A partir de minerais, il est alors capable d’extraire des métaux grâce à un traitement thermique précis, rendu possible par l’expérience des céramistes de l’époque, grands experts dans la maîtrise de la chaleur et des fours de cuisson.

Or, le cuivre ne fond qu’à 1083° Celsius, mais en y ajoutant de l’étain (qui fond à 232°) et du plomb (qui fond à 327°), on peut obtenir du bronze à 890° et du laiton à 900°. La terre cuite se fait, elle, à basse température, aux alentours de 600 à 800°.

Cependant, en Chine, dès la dynastie des Shang (1570 – 1045 av. JC), certaines porcelaines exigent des températures beaucoup plus élevées, entre 1000 et 1300°.

Les plus anciennes traces de céramique en Afrique subsaharienne semblent dater de plus de 9000 av. J.-C., voire plus encore, quelques tessons fragmentaires, datés de 12 000 av. J.-C. ayant été découverts en Afrique de l’Ouest, en l’occurrence au Mali.

La céramique se manifeste également plus au sud, notamment avec la culture Nok dans le nord du Nigeria au début du Premier millénaire av. JC.

Cire perdue

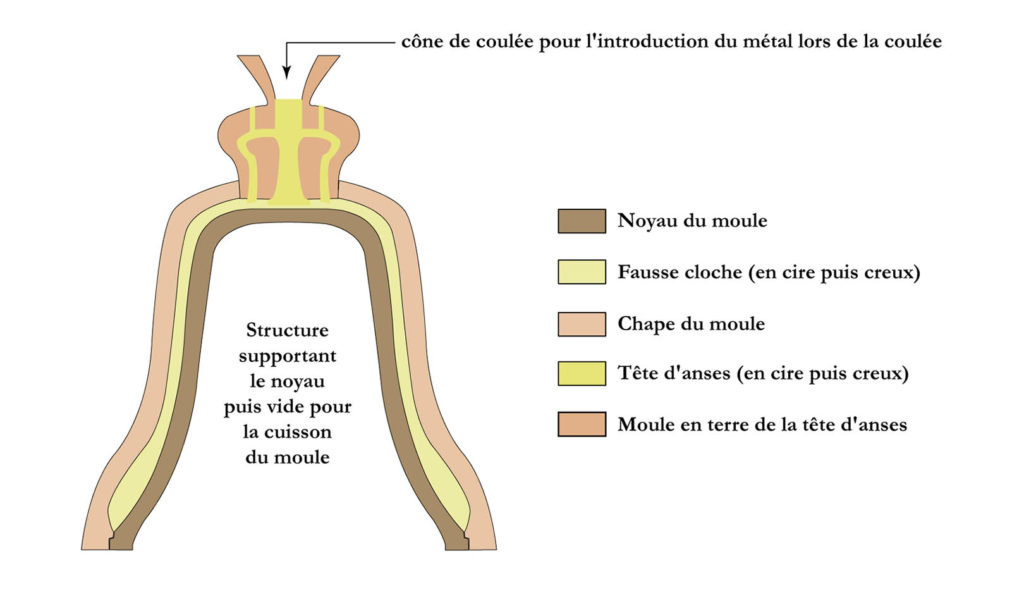

Ensuite, ce qui choqua tout autant les experts, c’est que la technique mise en œuvre pour leur réalisation était la technique dite « à cire perdue », un procédé de moulage de précision qu’on utilise encore de nos jours pour la fabrication des cloches d’églises. Le moule se compose de trois parties distinctes et superposées : le noyau, la cloche ou la statue (en cire) et la « carapace » ou chape. Par différentes astuces, le bronze en fusion qu’on laisse pénétrer va se substituer au modèle en cire. Lors de la coulée, différents conduits doivent permettre d’évacuer aussi bien la fumée qu’une partie de la cire lorsqu’elle fond.

En clair, il faut des artisans très qualifiés pour exercer le métier de fondeur de bronze professionnel.

Le savoir-faire exceptionnel des fondeurs d’Ifè fut précédé de peu par ceux d’Igbo-Ukwu au Nigeria oriental où l’on découvrit en 1939 un tombeau plein d’objets d’art datant du IXe siècle révélant l’existence d’un royaume puissant et raffiné maîtrisant la fameuse technique à la cire perdue, mais qui ne peut être rattachée à aucune autre culture de la région.

Historiquement, l’amulette de Mehrgarh au Pakistan, âgée de 6000 ans, est le premier objet connu façonné à la cire perdue. Si la Chine, la Grèce et Rome maîtrisent cette technique, il faut attendre la Renaissance pour qu’elle fasse son retour en Europe.

Ifè, un Etat organisé

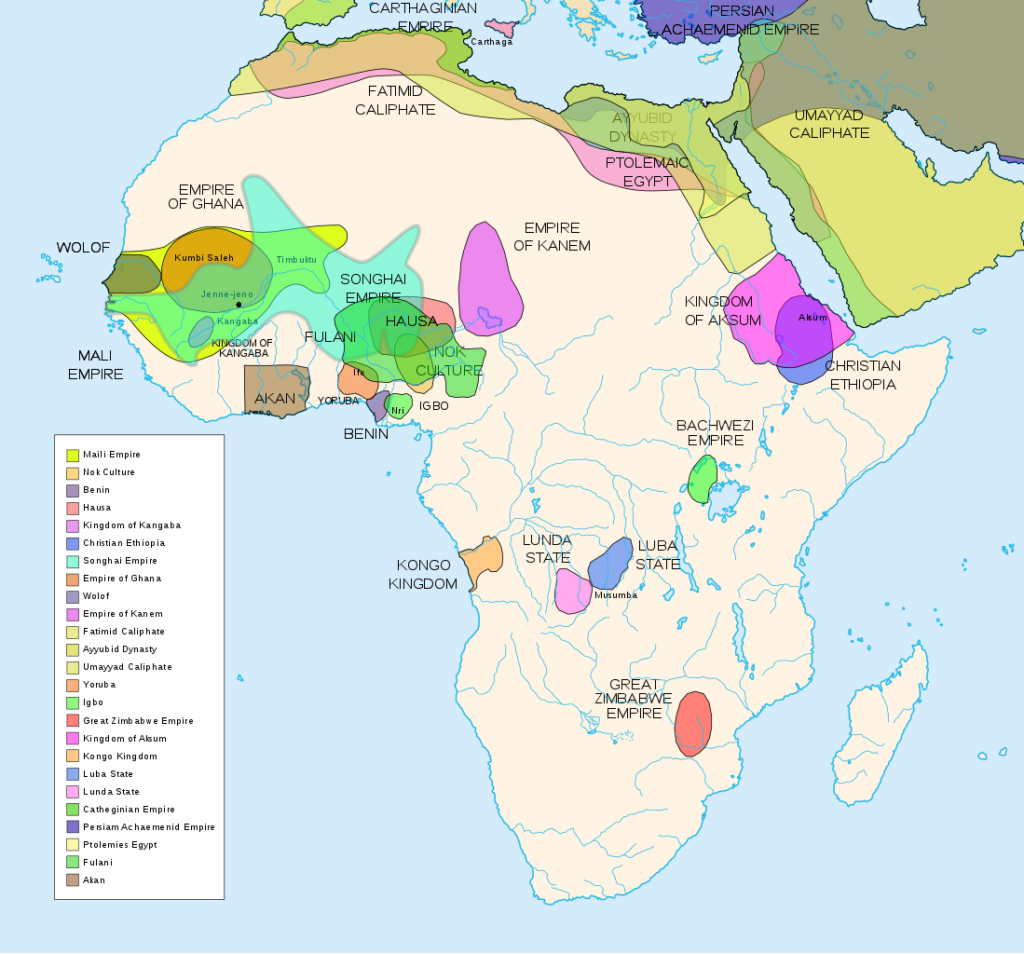

Cartes des différents royaumes et empires africains avant la colonisation. Terre cuite en provenance du site d’Ita Yemoo, Ifè, Nigeria (XIIe au XIVe siècle).

En réalité, l’art d’Ifè mettait à mal la théorie coloniale pour qui l’Afrique n’était qu’un terrain vierge, peuplé d’animaux et de quelques peuplades primitives n’ayant jamais fait leurs premiers pas dans « l’histoire ».

En effet, toute preuve démontrant sur le continent africain l’existence d’empires, de royaumes ou de grands Etats ayant permis aux Africains de s’autogouverner de façon pacifique pendant des siècles, ne pouvait que délégitimer la « mission civilisatrice » du colonialisme.

Or, selon la tradition orale, Ifè fut fondée aux IXe-Xe siècles par Oduduwa, par le regroupement de 13 villages en une cité qui sera la ville centrale de la mythologie yoruba, pour qui elle est le berceau de l’humanité et le centre du monde.

Reconnu comme un dieu mineur, Oduduwa devint ainsi le premier Ooni (Roi) et se fit construire un Aafin (palais). Il gouverna à l’aide des isoro, anciens chefs de village ayant récupéré un titre religieux et assujettis à l’autorité politique royale.

Toujours selon les traditions orales, Oduduwa serait un prince exilé d’un peuple étranger, ayant quitté sa patrie avec une suite et voyagé en direction du sud, s’installant parmi les Yoruba vers le XIIe siècle. Sa foi, qu’il aura apportée, était si importante pour ses disciples et lui qu’elle aurait été la cause de leur exode en premier lieu.

La terre ou le pays d’origine d’Oduduwa sont sujet à débat. Pour les uns, il vient de La Mecque, pour les autres, d’Egypte, comme les savoir-faire qu’il apporta sont supposés le démontrer.

Il est vrai qu’on s’est avant tout intéressé aux routes conduisant vers la mer et les fleuves, il ne fait pas de doute que la savane, au cours des siècles précédents, a pu relier le delta du Niger au Nil, telle une sorte de grande route transcontinentale, passant notamment par le Tchad où des milliers de peintures pariétales témoignent d’un sens artistique créateur.

Le peuple Edo de Bénin City croit, quant à lui, qu’Oduduwa était en fait un prince de chez eux. Il aurait quitté le Bénin à cause d’une lutte pour la succession royale. C’est pourquoi l’un de ses descendants, le prince Oramiyan, fut par la suite autorisé à revenir, et fonda la dynastie qui régna sur le Royaume du Bénin. Le prince Oramiyan fut donc le premier oba du Benin, remplaçant ainsi avec succès le système monarchique Ogiso qui régnait jusque-là.

Métallurgie

Ce qui mérite l’attention, c’est que la métallurgie occupe une place centrale à Ifè. Oduduwa possédait une forge dans son palais (Ogun Laadin). Les rois des différents royaumes installaient leurs forges dans l’enceinte du palais royal, montrant ainsi le rapport symbolique fort entre pouvoir et métallurgie.

Les plus anciennes traces documentant la transformation du minerai de fer en Afrique remontent au IIIe millénaire av. JC. Il s’agit des sites archéologiques d’Egaro au Niger oriental et de Gizeh et Abydos en Egypte.

Tandis que le site de Buhen en Nubie égyptienne (- 1991), après avoir travaillé le fer, deviendra une « usine à cuivre », les sites d’Oliga au Cameroun (-1300) et de Nok au Nigeria (-925) témoignent d’une activité métallurgique dynamique.

Contrairement à ce qui s’est passé sur d’autres continents, l’Age de fer en Afrique aurait précédé dans certaines régions celui du cuivre. Comme nous l’avons vu, les techniques de production du laiton montrent un savoir-faire technologique très avancé. Ifè sera également un centre majeur de production verrière, en particulier de perles de verre. Les déchets de cette production ancestrale, constitués de parties de creusets recouverts de verre fondu, seront recherchés au XIXe siècle par les habitants de la région, bien que l’origine en soit à l’époque oubliée.

Des fouilles archéologiques récentes ont démontré que le peuplement de cette aire est très ancien. Mais comme nous l’avons vu, ce n’est qu’au début du IIe millénaire que des évolutions dans le domaine de la métallurgie auraient permis d’améliorer les outils agricoles et de générer des excédents de nourriture. On y cultive l’igname, le manioc, le maïs et le coton, qui est aussi à la source d’une importante industrie de tissage de vêtements.

La ville connaîtra ainsi une expansion démographique rapide grâce à cet essor de la productivité agricole, dû à la maîtrise d’une densité énergétique accrue permettant de transformer des « pierres » en ressources utiles.

L’urbanisation médiévale d’Ifè est aujourd’hui largement attestée par l’existence de nombreuses enceintes faites de fossés et de talus, qui semblent indiquer les différents espaces ayant connu une concentration démographique et une entité politique suffisamment puissante pour mettre en œuvre de tels travaux.

Ainsi, en tant qu’Etat centralisé, Ifè s’érige très tôt en modèle pour d’autres Etats dans la région et au-delà. Plusieurs descendants et capitaines d’Oduduwa ont fondé d’autres royaumes sur le même modèle et s’appuyant sur la même légitimité. L’expérience monarchique d’Ifè s’exporte avec son cadre culturel. L’adé ilèkè, une couronne de perles de verre symbolisant le pouvoir royal, se retrouve dans la plupart des monarchies de la région.

En tout, de 7 à 20 royaumes selon les sources composent le monde yoruba dans la première moitié du deuxième millénaire de notre ère.

- L’État d’Oyo au Nigeria fut l’une des plus puissantes cités-États yoruba.

- Autre exemple, le Royaume de Kétou, actuellement au sud-est du Bénin, aurait été fondé vers le XIVe siècle par un prétendu descendant d’Oduduwa. Il aurait quitté Ifè avec sa famille et d’autres membres de son clan, pour se diriger vers l’ouest, avant de s’installer finalement dans la cité d’Aro, au nord-est de la ville de Kétou. Rapidement, Aro devint trop petit pour la population grandissante du clan, et la décision fut prise de s’installer à Kétou. Le roi Ede quitta donc Aro avec 120 familles et s’installa dans cette ville.

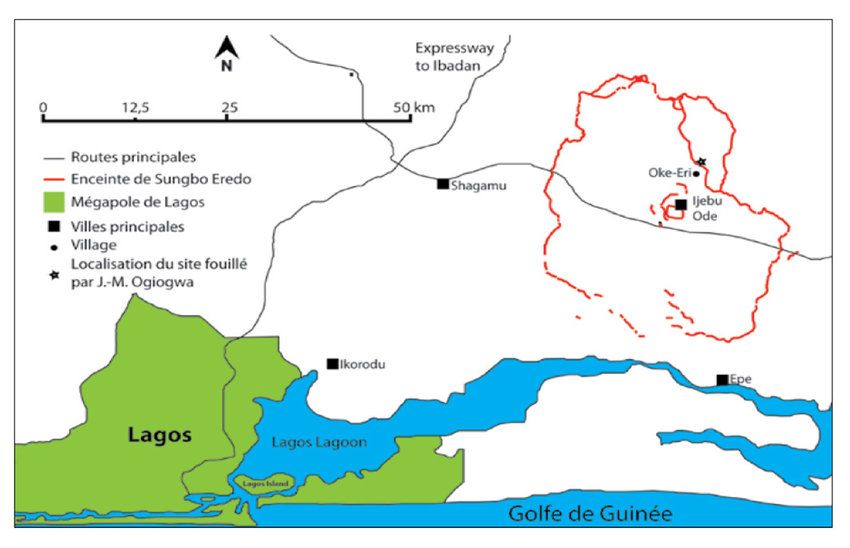

- Autre démonstration des bâtisseurs yoruba, près de la capitale nigeriane Lagos, l’enceinte de Sungbo Eredo, un système de murailles et de fossés construit au XIVe siècle e situé au sud-ouest de la ville d’Ijebu Ode, dans l’État d’Ogun, au sud-ouest du Nigeria. Sur plus de 160 km de long, ces fortifications, parfois hautes de 20 mètres, consistent en un fossé aux parois lisses, formant une douve intérieure par rapport aux murs qui le surplombent. Le fossé forme un anneau irrégulier autour des terres de l’ancien royaume d’Ijebu. Cet anneau fait environ 40 km dans le sens nord-sud et 35 km dans le sens est-ouest, c’est-à-dire l’équivalent du boulevard périphérique parisien ! Envahi par la végétation, l’édifice ressemble aujourd’hui à un tunnel verdoyant.

D’Ifè au Royaume du Bénin

Au XIVe siècle, Ifè connaît un effondrement démographique, caractérisé par l’abandon de certaines enceintes et une forte avancée de la forêt dans des zones anciennement occupées. On constate également une rupture dans les savoir-faire et les techniques artisanales. Cet effondrement démographique pourrait s’expliquer par une épidémie de peste noire, selon certains auteurs, qui font un parallèle avec les grandes épidémies constatées en Europe sur des périodes proches.

Une partie des habitants a pu se réfugier et apporter son savoir-faire en métallurgie au Royaume du Bénin, qui dura du XIIe siècle jusqu’à son invasion par l’Empire britannique à la fin du XIXe siècle. Il s’agit d’un Etat d’Afrique de l’Ouest côtière dominé par les Edos, une ethnie dont la dynastie survit encore aujourd’hui. Son territoire correspond au Bénin actuel, plus une partie du Togo et le sud-ouest de l’actuel Nigeria, où se trouve d’ailleurs aujourd’hui « Bénin City », un port historique sur le fleuve Bénin. Au cœur de la cité, la résidence royale aux proportions monumentales traduit dans l’espace l’importance accordée au pouvoir politique, spirituel et traditionnel.

Bénin City, une merveille

L’organisation sociale de la ville impressionne les visiteurs européens à la fin du XVe siècle. Important pôle économique régional, on y trouve de l’ivoire, du poivre et des esclaves. Les Européens y échangent de l’huile de palme (le palmier à huile poussant abondamment dans la région) contre des fusils, permettant la modernisation de l’armement béninois.

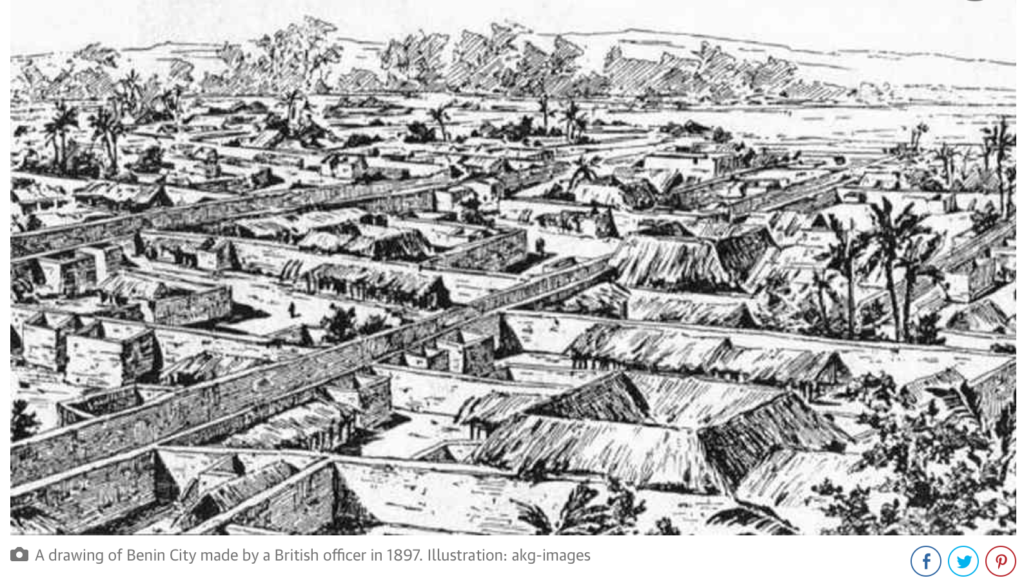

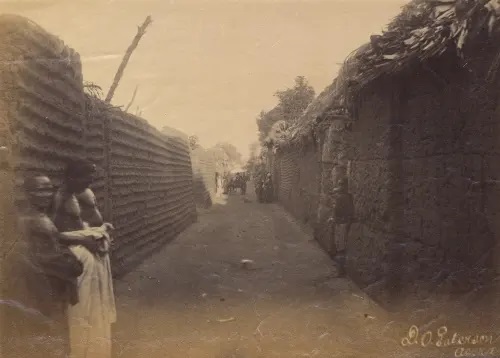

Située dans une plaine, Bénin City est entourée de murs massifs au sud et de profonds fossés au nord. Au-delà des murs de la ville, de nombreuses autres murailles ont été érigées qui séparent les environs de la capitale en quelque 500 villages distincts.

En 2016, un article du Guardian retraçait la splendeur de la ville. Le journal rapporte que le livre des records Guinness de 1974 décrit les murs de Bénin City comme les plus grands travaux de terrassement au monde réalisés avant l’ère mécanique. Selon les estimations de Fred Pearce, du New Scientist, les murs de Bénin City étaient à un moment donné « quatre fois plus longs que la Grande Muraille de Chine et employaient cent fois plus de matériaux que la Grande Pyramide de Khéops ».

Pearce précise que ces murs « s’étendaient sur quelque 16 000 km en tout, dans une mosaïque de plus de 500 limites de colonies interconnectées. Ils couvraient 6500 km2 et ont tous été creusés par le peuple Edo… On estime qu’il a fallu 150 millions d’heures pour les construire et qu’ils constituent peut-être le plus grand phénomène archéologique de la planète ».

Bénin City fut également l’une des premières villes à s’équiper d’un semblant d’éclairage public. D’énormes lampes métalliques, hautes de plusieurs mètres, se dressaient autour de la ville, en particulier près du palais du roi. Alimentées par de l’huile de palme, leurs mèches brûlaient pendant la nuit pour éclairer la circulation à destination et en provenance du palais.

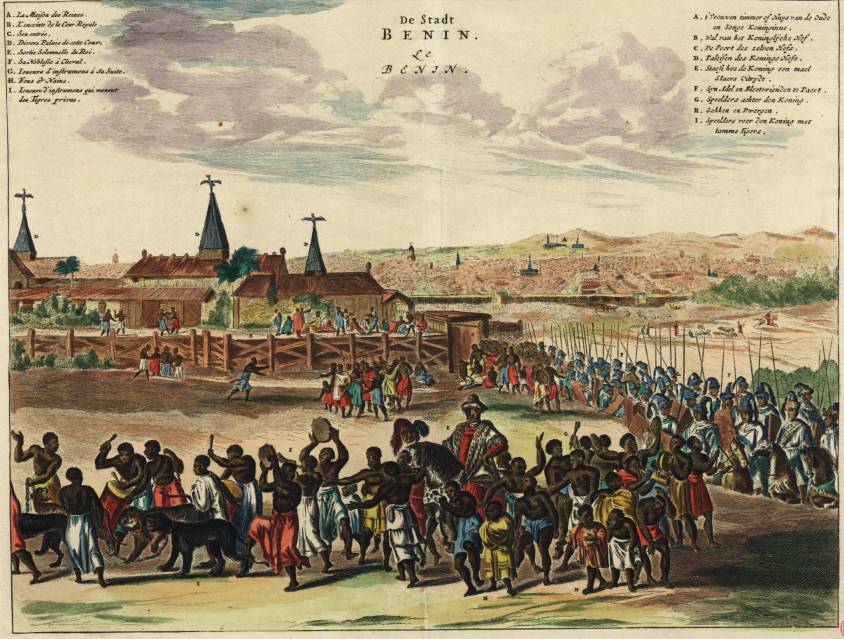

Lorsque les Portugais découvrirent la ville pour la première fois en 1485, ils furent stupéfaits de trouver ce vaste royaume, fait de centaines de villes et de villages imbriqués les uns dans les autres au milieu de la jungle africaine. Ils l’appelèrent la « Grande ville du Bénin », à une époque où il n’y avait aucun autre endroit en Afrique que les Européens reconnaissent comme une ville. Ils la classèrent comme l’une des villes les plus belles et les mieux aménagées du monde. Bénin City en 1686.

En 1691, le capitaine de navire portugais Lourenco Pinto constatait :

Le Grand Bénin, où réside le roi, est plus grand que Lisbonne ; toutes les rues sont droites et à perte de vue. Les maisons sont grandes, en particulier celle du roi, qui est richement décorée et possède de belles colonnes. La ville est riche et industrieuse. Elle est si bien gouvernée que le vol est inconnu et les gens vivent dans une telle sécurité qu’ils n’ont pas de portes pour leurs maisons.

En revanche, à la même époque, Londres est décrite par Bruce Holsinger, professeur d’anglais à l’université de Virginie, comme une ville

de vol, prostitution, meurtre, corruption et marché noir florissant, ce qui a rendu la ville médiévale mûre pour l’exploitation par ceux qui savent manier la lame rapide ou faire les poches.

Les fractales africaines

La planification et la conception de Bénin City ont été faites selon des règles précises de symétrie, de proportionnalité et de répétition, aujourd’hui connues sous le nom de « fractales ».

Le mathématicien Ron Eglash, auteur de African Fractals (qui traite des motifs sous-tendant l’architecture, l’art et le design dans de nombreuses régions d’Afrique), note que la ville et les villages environnants ont été délibérément aménagés pour former des fractales parfaites, avec des formes similaires répétées dans les pièces de chaque maison, la maison elle-même et les groupes de maisons du village selon des motifs mathématiquement prévisibles.

Lorsque les Européens arrivèrent en Afrique, précise-t-il, ils considéraient l’architecture comme très désorganisée et donc primitive. Il ne leur est jamais venu à l’esprit que les Africains pouvaient utiliser une forme de mathématiques qu’eux-mêmes n’avaient pas encore découverte.

Au centre de la ville se trouvait le Palais royal, entouré d’une trentaine de rues droites et larges chacune d’environ 120 pieds. Ces rues principales, perpendiculaires les unes par rapport aux autres, étaient dotées d’un drainage souterrain constitué d’un impluvium, avec une sortie pour évacuer les eaux d’orage. De nombreuses rues plus étroites et se croisant s’étendaient à l’extérieur. Au milieu des rues, il y avait du gazon que les animaux pouvaient paître.

Les maisons sont construites le long des rues en bon ordre, l’une à côté de l’autre, écrit Olfert Dapper, visiteur hollandais du XVIIe siècle. Elles sont généralement larges, avec de longues galeries à l’intérieur, surtout dans le cas des maisons de la noblesse, et divisées en de nombreuses pièces qui sont séparées par des murs en argile rouge, très bien érigés.

Dapper ajoute que les riches résidents ont gardé ces murs

aussi brillants et lisses en les lavant et en les frottant que n’importe quel mur en Hollande fait avec de la craie, et ils sont comme des miroirs. Les étages supérieurs sont faits de la même sorte d’argile. De plus, chaque maison est équipée d’un puits pour l’approvisionnement en eau douce.

Les maisons familiales sont divisées en trois parties : la partie centrale est le quartier du mari, qui donne sur la route ; à gauche le quartier des femmes (oderie), et à droite le quartier des jeunes hommes (yekogbe).

La vie quotidienne à Bénin City voyait peut-être se déplacer dans des rues encore plus grandes, des foules constituées de gens vêtus de couleurs vives, certains en blanc, d’autres en jaune, bleu ou vert, les capitaines de la ville jouant le rôle de juges dans les procès, modérant les débats dans les nombreuses galeries et arbitrant les petits conflits sur les marchés.

Les premiers explorateurs étrangers décrivent Benin City comme un lieu exempt de criminalité et de faim, avec de grandes rues et des maisons propres, une ville remplie de gens courtois et honnêtes, et gérée par une bureaucratie centralisée et très sophistiquée. Bénin : plaque en laiton (bronze) montrant l’entrée du Palais royal où d’autres plaques décorent les piliers.

La ville est divisée en 11 arrondissements, chacune étant une réplique en plus petit de la cour du roi, comprenant une série tentaculaire de complexes incluant des logements, des ateliers et des bâtiments publics – reliés entre eux par d’innombrables portes et passages, tous richement décorés avec l’art qui a rendu le Bénin célèbre. La ville en était littéralement recouverte.

Les murs extérieurs des cours et les faîtes des enceintes sont décorés de motifs horizontaux (agben) et de sculptures en argile représentant des animaux, des guerriers et d’autres symboles de pouvoir.

Les sculptures sont conçues pour créer des motifs contrastés sous le fort soleil. Des objets naturels (galets ou morceaux de silicium) sont également pressés dans l’argile humide, tandis que dans les palais, les piliers sont recouverts de plaques de bronze illustrant les victoires et les exploits des anciens rois et nobles.

À l’apogée de sa grandeur, au XIIe siècle (bien avant le début de la Renaissance européenne), les rois et les nobles de Bénin City ont accordé leur mécénat aux artisans et les ont comblés de cadeaux et de richesses, en échange de la représentation des grands exploits des rois et des dignitaires dans des sculptures en bronze complexes.

Ces œuvres du Bénin sont à la hauteur des plus beaux exemples de la technique de fonte européenne », écrit Felix von Luschan, ancien professeur au Musée d’ethnologie de Berlin. « [Le sculpteur et fondeur italien] Benvenuto Celini n’aurait pas pu mieux les couler, ni personne d’autre avant ou après lui. Techniquement, ces bronzes représentent la plus haute réalisation possible.

La rencontre avec « la civilisation »

Suite à la conférence de Berlin de 1885 où Britanniques, Français, Allemands et autres puissances européennes se partagent, au nom des lois immuables de la géopolitique germano-britannique, l’Afrique comme un gros gâteau qu’il entendent dévorer, les invasions européennes se multiplient et gagnent en brutalité.

Ainsi, suite au refus du roi de céder aux Britanniques son monopole sur la production de l’huile de palme et d’autres productions, lors d’une expédition punitive en 1897, Bénin City est pillée, incendiée et réduite en cendres par les Britanniques. Le roi (l’oba) est chassé et plusieurs milliers de « bronzes du Bénin », certes moins réalistes que ceux d’Ifè, sont dispersés et en partie perdus.

Ils finissent par se retrouver sur le marché de l’art et aboutissent dans des musées, notamment au British Museum (700 objets) et au Musée d’ethnologie de Berlin (500 pièces). Le gouvernement britannique lui-même en vend une partie « pour couvrir les frais de l’expédition ». Comme quoi les uns entrent dans l’histoire avec leur art, les autres avec leurs crimes. Expédition punitive de 1897. Une fois le palais royal brûlé, les pilleurs britanniques alignent les pièces en cuivre et en laiton qu’ils ramèneront en Europe.

Bibliographie sommaire :

- Ifè, une civilisation africaine, Frank Willett, Jardin des Arts/Tallandier, Paris 1971 ;

- Histoire générale de l’Afrique, Présence africaines/Edicef/Unesco, Paris 1987 ;

- Atlas historique de l’Afrique, Editions du Jaguar, Paris 1988 ;

- L’Afrique ancienne, de l’Acus au Zimbabwe, sous la direction de François-Xavier Fauvelle, Belin/Humensis, Paris 2018.